Produtos

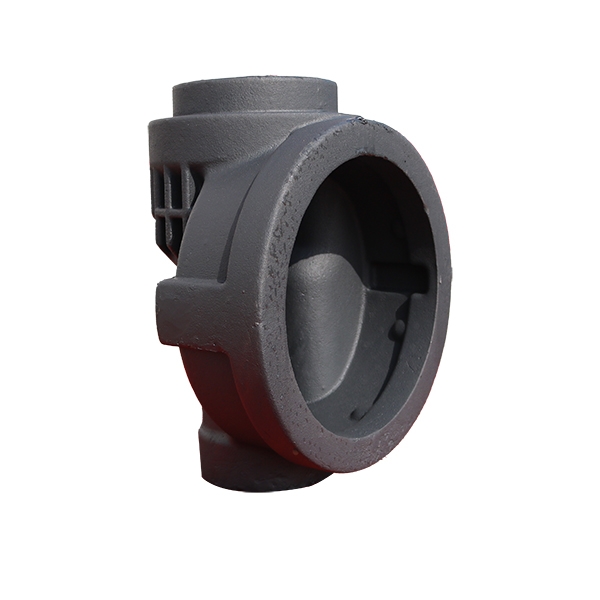

Capa da caixa de transmissão final D5T-2403001

Característica do produto

A fundição de espuma perdida (também conhecida como fundição em molde real) é feita de material polimérico de espuma plástica (EPS, STMMA ou EPMMA) em um molde real com exatamente a mesma estrutura e tamanho das peças a serem produzidas e fundidas, e é revestido por imersão com revestimento refratário (reforçado, liso e respirável) e seco, é enterrado em areia seca de quartzo e submetido à modelagem vibratória tridimensional. O metal fundido é derramado na caixa de areia de moldagem sob pressão negativa, de modo que o modelo de material polimérico é aquecido e vaporizado e depois extraído. Um novo método de fundição que usa metal líquido para substituir o processo único de fundição em molde formado após resfriamento e solidificação para produzir peças fundidas. A fundição de espuma perdida possui as seguintes características: 1. As peças fundidas são de boa qualidade e baixo custo; 2. Os materiais não são limitados e adequados para todos os tamanhos; 3. Alta precisão, superfície lisa, menos limpeza e menos usinagem; 4. Os defeitos internos são bastante reduzidos e a estrutura da peça fundida é melhorada. Denso; 5. Pode realizar produção em larga escala e em massa; 6. É adequado para fundição de produção em massa das mesmas peças fundidas; 7. É adequado para operação manual e produção automatizada de linha de montagem e controle de operação; 8. O status de produção da linha de produção atende aos requisitos dos parâmetros técnicos de proteção ambiental. ; 9. Pode melhorar muito o ambiente de trabalho e as condições de produção da linha de produção de fundição, reduzir a intensidade do trabalho e reduzir o consumo de energia.

Descrição do produto

A fundição de espuma perdida (a partir de 2018) consiste em unir e combinar modelos de espuma plástica semelhantes em tamanho e formato às peças fundidas em grupos de modelos. Após escovação com revestimento refratário e secagem, eles são enterrados em areia de quartzo seca e vibrados para dar forma. Sob certas condições Um método de vazamento de metal líquido, fazendo com que o modelo vaporize e ocupe a posição do modelo, e então solidifique e esfrie para formar a peça fundida desejada. Os principais fatores do processo do método de fundição de espuma perdida são a produção de moldes de espuma plástica e a aplicação de revestimentos refratários; a vibração e o aperto da areia após os moldes de espuma plástica serem embutidos na caixa de areia; e a manutenção do vácuo na caixa de areia durante o processo de vazamento. .

A fundição de espuma perdida é aclamada pela indústria de fundição como "uma nova tecnologia de fundição no século 21" e "um projeto verde em fundição". A fundição de espuma perdida foi testada com sucesso pela primeira vez por HF Shroyer em 1956. O professor A. Witmoser cooperou com a Hartman Company e começou a aplicá-la industrialmente em 1962. Nos primeiros dias da aplicação, a fundição de espuma perdida era usada principalmente na produção de peças únicas de grande porte. fundições em escala. Da década de 1960 a 1970, o método de fundição em molde magnético foi desenvolvido. Desde a década de 1980, foi estabelecido o primeiro processo caracterizado por pressão negativa a vácuo e moldagem em areia seca. Fundição de espuma perdida de 3ª geração.

A fundição de espuma perdida é um sistema de aplicação multidisciplinar abrangente que integra plásticos, produtos químicos, máquinas e fundição. Ele combina a fundição de espuma perdida com outros novos processos de fundição para criar novos métodos de processo de compósitos para melhorar a qualidade das peças fundidas de espuma perdida. e a eficiência da produção melhorou ainda mais.

Quer discutir o que podemos fazer por você?

Explore onde nossas soluções podem levar você.